Autodesk Inventor a týmové řešení projektů, 2. díl

Požadavky kladené na strojírenské navrhování Vysvětlení širokého spektra problémů, proč využívat ICT v průmyslové oblasti, je mimo možnosti našeho seriálu a v reálné praxi i mimo možnosti jednotlivců.…

Požadavky kladené na strojírenské navrhování

Vysvětlení širokého spektra problémů, proč využívat ICT v průmyslové oblasti, je mimo možnosti našeho seriálu a v reálné praxi i mimo možnosti jednotlivců. Komplexní nasazení ICT do průmyslové oblasti je vždy záležitostí dlouhodobých strategií rozvoje a rozsáhlých týmů odborníků. Zřejmě nejvýstižnější odpověď definovali vývojáři aplikací kolem roku 1995. Na trhu se v této době objevují první systémy pro tvorbu digitálního obsahu popisujícího výrobní proces jako provázanou sestavu činností, nikoliv jako separátní oblasti. Výsledkem těchto pokrokových pohledů je i námi v minulém díle definovaný přístup správy životního cyklu výrobku.

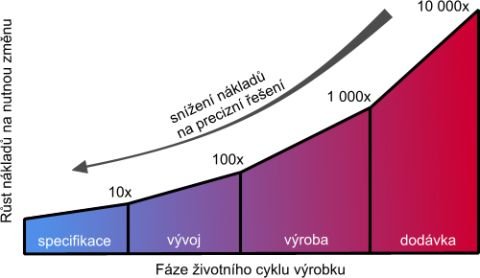

Růst nákladů v závislosti na stupni vývoje produktu

Uvedený graf definuje poměrně jednoduchou myšlenku, která vychází z podstaty nasazení ICT technologií v předvýrobních etapách. Obecně lze graf chápat jako snahu přesunout odhalení chyb a nedostatků, respektive zdokonalení řešení produktu v oblastech s nižšími náklady, kdy nemusíme fyzicky nic vyrábět a nákladně testovat. Digitální technologie tento posun nejen zvýrazňují, ale navíc jej doplňují o řadu postupů, které jsou pro uživatele daleko přirozenější a intuitivnější. Lze tak po nástupu modelovacích technik řešit projekt komplexněji a to od prvotního návrhu, až po virtuální výrobu. Prakticky lze v důsledku řešit i mnohem náročnější tvarové a konstrukční problémy. Osvojení postupů a technologií je strategickou etapou. Znalosti odbornosti a pokrokových metod řešení definovaných informačními technologiemi jsou nezbytným esperantem každého technika.

Zcela komerční pohled na znalosti a jejich ekonomický dopad

CAx/PLM systémy využívá jen v Evropě již několik desítek tisíc podniků a firem. Jejich „záběh“ dříve trval i několik let, protože v agendě řízení se mění vše od základů. Odstraňuje se těžkopádná papírová agenda, urychluje se inovace výrobků a spolupráce. Právě v této oblasti zkušeností je vhodné hledat největší inspiraci pro výuku aplikované informatiky.

Jedním z hlavních důvodů proč tyto technologie nasadit do předvýrobních etap je rozvoj mezinárodní spolupráce a kooperace. Vývojové týmy jsou často odděleny od výroby a na vývoji se nepodílí pouze jediná firma. Internet a komunikace spojená s digitální podobou celého návrhu poskytují v této oblasti zcela revoluční možnosti.

CAx/PLM systémy umožňují připravit projekt v digitální podobě od návrhu, přes výpočty až po kontrolu. Záleží jen na technickém oboru a jeho specializaci. Najdete je dnes prakticky všude, kde se přetváří nápad do své reálné podoby. CAx/PLM technologie jsou výborným nástrojem, který podporuje kreativnost a ulehčuje rutinní práci. V řadě případů dokážou napomoci vyřešit dříve velmi obtížně řešitelné problémy.

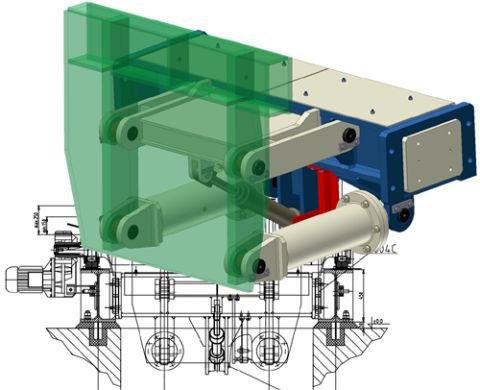

Spojení výkresové dokumentace a digitálních modelů

Podle studie společnosti Autodesk zveřejněné projektem Manufacturing Flash lze sledovat v požadavcích na strojírenské navrhování kvalitativní vývoj především v oblastech přímo souvisejících činností:

·Vizualizace – 3D technologie umožňují konstruktérům, vývojářům i ostatním členům vývojového týmu mnohem snazší orientaci v modelu, případně pochopení řešené problematiky. Tento fakt je mnohem zřetelnější pokud mluvíme o týmové práci na komplikovaných sestavách. 3D modely představují velmi účinný nástroj pro marketing a obchod, neboť vizualizace 3D modelů nebo případné animace pohybu sestav jsou pro zákazníka mnohem atraktivnější a snáze pochopitelné.

·Analýzy – 3D modelář na základě zvoleného materiálu automaticky počítá údaje typu objem, hmotnost, těžiště a momenty setrvačnosti, což při použití 2D technologií musí dělat konstruktér (mnohdy manuálně) a jedná se o proces zdlouhavý a náchylný na chyby. Samozřejmostí je i možnost vložení údajů o hmotnosti jednotlivých dílů do kusovníků a výpočet celkové hmotnosti sestavy. Díky 3D technologiím lze zároveň kontrolovat kolize v sestavě a smontovatelnost, což není vždy

řešitelné pomocí 2D. Na 3D modelu dílu či sestavy lze provádět i složitější kinematické, dynamické a pevnostní analýzy. Takto lze zjistit nejenom trajektorie pohybu, rychlosti a zrychlení, ale i silové reakce a následné pevnostní zatížení.

·Variantní řešení – Na základě popisu 3D modelu (parametrické vztahy, adaptivita a vazby v sestavě) lze velmi snadno vytvořit jinou rozměrovou či tvarovou variantu řešení bez nutnosti přepracování. Zároveň máme k dispozici popis tvorby modelu, což představuje uchování know-how pro další použití. K dalším variantám řešení získáme okamžitě i odpovídající 2D dokumentaci nebo výsledky analýz (mluvíme zde o jednom originálu).

·Generování 2D dokumentace – Ze 3D modelu se automaticky generuje přesná 2D dokumentace (jedná se pouze o formu pohledu na 3D model, tzn. že nic netvořím znova), která je asociativní vůči změnám 3D modelu a je bez chyb. Právě chybovost dokumentace při použití 2D technologií je zdrojem časových ztrát a nárůstu nákladů na vývojový cyklus. Při použití 3D technologií lze zkrátit dobu pro vytvoření odpovídající 2D dokumentace až na jednu třetinu.

·Napojení na výrobu – Na základě 3D modelu je možné generovat asociativní data pro CNC, přičemž lze provádět test výroby a zabránit tak případným škodám při výrobě prototypu. Použití 3D modelu pro generování NC kódu pro komplikovaný 3D model je vcelku pochopitelné, stejně tak ale 3D technologie umožňují snadný návrh 3D modelu plechového dílů a následné vytvoření 2D rozvinu, který akceptuje reálné chování materiálu při tváření.

·Interoperabilita – 3D představuje velmi dobrou platformu pro týmovou práci, kdy celý vývojový tým ve stejný časový okamžik pracuje nad jedněmi daty modelu sestavy. 3D technologie umožňují i snazší předávání, protože např. vložení 3D modelu nakupované komponenty do sestavy je bezproblémovou záležitostí ve srovnání s 2D.