Hledáme zajímavé projekty pro školení – 2. díl

Autodesk Inventor je aplikací, která je od prvopočátku navržena jeho autory pro tvorbu technických návrhů v sestavách. Tento postup je přirozenější a výrazně bližší myšlení konstruktéra. Je tedy …

Autodesk Inventor je aplikací, která je od prvopočátku navržena jeho autory pro tvorbu technických návrhů v sestavách. Tento postup je přirozenější a výrazně bližší myšlení konstruktéra. Je tedy odlišný od tradičních postupů modelování, které jsou založeny primárně na tvorbě součástí a jejich skládání do sestav.

Nezbytná teorie tvorby návrhu pomocí digitálních modelů

Tento popis problému by byl poměrně zjednodušený, protože volba optimálního přístupu je složitější:

–Přímé modelování v sestavách – je postupem, který je založen na zcela nové metodice rozpracované Autodeskem do podoby tzv. adaptivního modelování. Podstata modelování je založena na vytvoření referenčního dílu přímo v sestavě a odvození dalších součástí s ohledem na jejich funkčnost. Výhodou těchto postupů je velmi rychlý a intuitivní návrh prvotního designu a funkčnosti sestavy. Nevýhodou může být složitější rozdělení práce v týmu, nižší přehled o úrovni parametrizace jednotlivých součástí. Přímé modelování v sestavách je vhodné především pro řešení jednodušších sestav, podsestav, případně pro tvorbu prvotního návrhu. V týmové spolupráci při tvorbě rozsáhlejších sestav je možné tento postup akceptovat především na úrovni referenčních rozměrů součástí a podsestav. Tyto postupy byly v pozdějších verzích povýšeny integrací CAE na tzv. funkční navrhování.

–Modelování skládáním sestav – je tradičním modelářským přístupem, který staví sestavu z jednotlivých, samostatně vytvářených součástí, případně podsestav. Nevýhodou tohoto přístupu je poměrně zdlouhavé řešení prvotního návrhu, případně jeho rychlá modifikace. Poměrně zdlouhavé je také dohledávání referenčních rozměrů sousedících součástí pro tvorbu nových. Výhodou tohoto postupu je naopak soustředění pozornosti konstruktéra na jednotlivé konstrukční detaily součástí, podsestav a sestav. Tento postup modelování je tedy ideální především pro finální konstrukční řešení. Samozřejmě je nutné vždy pamatovat na to, že většina modelů bude po analýzách a optimalizaci zdrojem vstupních informací pro tvorbu finální podoby výkresové dokumentace.

Obecná volba jednotlivých přístupů v modelování je hodně závislá na zvyklostech konstrukčního týmu. Jednoznačně je ovšem vhodné si před startem realizace projektu vyjasnit tyto podmínky až na úroveň spolupráce se subdodavateli. Pro řešení našeho příkladu využijeme postupně obou přístupů, ale důraz bude vzhledem k jednoduchosti sestavy a jejímu tvaru kladen především na modelování v sestavách.

Zdůrazněte význam modelového řešení

V posledních letech se setkávám často s nepochopením významu řešení předvýrobní etapy pomocí digitálních modelů. Při každém školení od prvopočátku je dobré popsat uživatelům a studentům význam digitálního modelu ze širšího hlediska. Nejedná se ve své podstatě již pouze o změnu vyjadřovacích prostředků, jak tomu bylo v případě transformace tvorby výkresové dokumentace na počítače. Modelování poskytuje zcela nové přístupy a možnosti v řešení projektů s výrazně vyšší integrací výpočtů, analýz a variantních řešení ještě před tvorbou vlastní výkresové dokumentace.

Extrémním příkladem může být to, že máte ještě před vytvořením výkresů vyřešen i například návrh manipulačního přípravku, výrobního zařízení, nebo dokonce celého pracoviště. Význam klasické výkresové dokumentace ovšem nesmíme podceňovat, pouze není v moderních řešeních primárním postupem. Také Autodesk Inventor se v posledních dvou letech tomuto trendu silně přizpůsobuje integrací inženýrských nástrojů, tabulek, norem a výpočtů. Jak jednoduše při školení popsat proč?

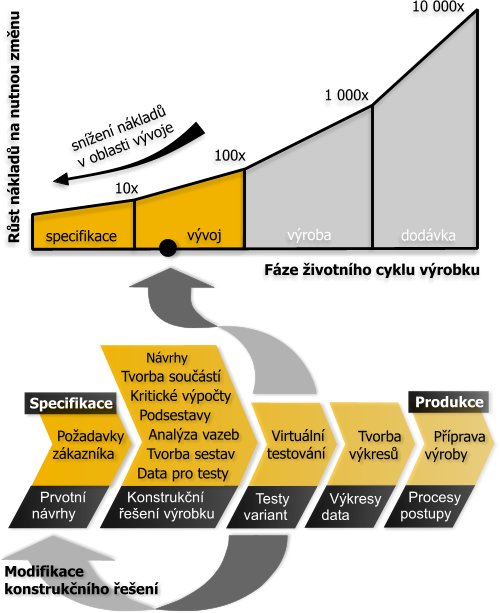

Základní schéma popisující význam a změny metodiky tvorby návrhu

Na výše uvedeném obrázku je zcela patrný cíl a význam změn, které se přináší v posledních letech digitální tvorba modelů. Cílem je především odhalení chyb již na nižších úrovních řešení. Tím získáváme nejen čas, ale i výrazné úspory finančních prostředků, které by bylo nutné investovat do řešení případných nedostatků.

Důsledkem nasazení modelování je podle druhé části obrázku především priorizace finálního konceptu návrhu ještě před vlastní tvorbou konstrukční dokumentace. Navíc v této fázi již můžeme mít optimalizováno řešení z pohledu výpočtů analýz, případně technologie výroby. Nezanedbatelnou položkou je také to, že je model výrobku daleko lepším zdrojem informací pro zákazníky.

Modelujeme v sestavě další díl

Nyní můžeme přistoupit k vytvoření dalšího dílu v sestavě našeho zapalovače. Jedná se konkrétně o základnu mechaniky zapalovače. Konstrukčně a tvarově se jedná asi o nejsložitější součást naší sestavy zapalovače. Z praxe se ukazuje tato součást jako ideální nástroj pro opakování látky a vysvětlení nových funkčností – práce s pracovními prvky a projekce geometrie do referenčních adaptivních náčrtů. Uživatelům je nutné v této fázi věnovat výraznější individuální pozornost, protože nesprávné provedení dílu může zmařit celé řešení projektu.

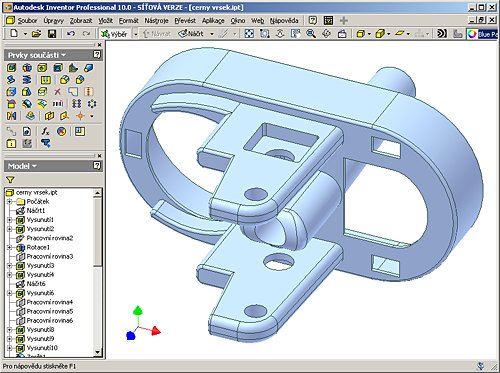

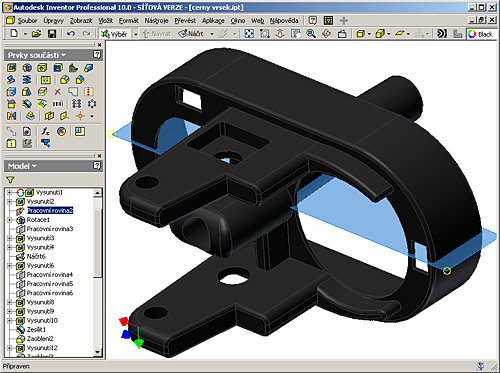

Cílová součást základny mechaniky zapalovače

Již z prvotní teorie v našem článku je zřejmé, že musíme zvolit především metodiku, ze které budeme při tvorbě základny vycházet. Volba je diskutabilní, ale my v našem příkladě zvolíme postup adaptivního odvození součásti na základě primárně vytvořené nádobky na plyn.

Druhou možností tvorby základny jako samostatného souboru, ale zde by bylo nutné uživatelům vysvětlit řadu funkcí pro skládání sestav a analýzu rozměrů, což nepovažuji u prvního příkladu za příliš vhodné.

Vlastní rozměry a do jisté míry také vazby odvodíme z prvního dílu sestavy pomocí adaptivní projekce referenční geometrie. Snadněji řečeno, odvodíme rozměry nové součásti z geometrie nádobky.

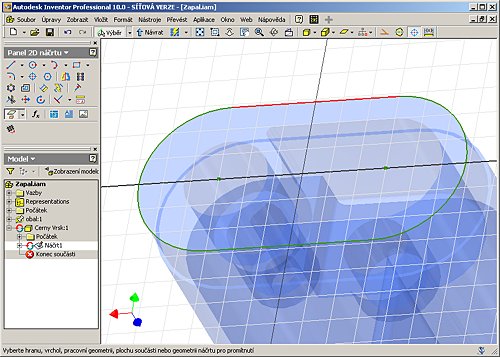

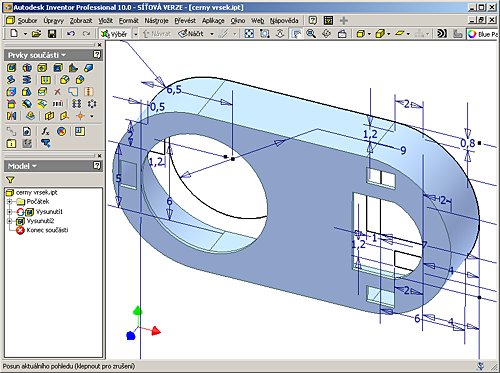

Projekce referenční geometrie do primárního náčrtu

V pracovním prostředí Autodesk Inventoru založíme novou součást, kterou ihned uložíme. Nezapomínejme na to, že častou chybou při tvorbě sestav je oddělení souboru sestavy od souborů jednotlivých součástí. Proto je nutné zdůraznit význam domovské složky projektu a postup ukládání dat. Ztráta cest k jednotlivým součástem by mohla mít zcela osudný význam a sestava by mohla být prakticky znehodnocena, nebo velmi pracně opravitelná.

Prvotní náčrt nové součásti umístíme na čelo nádobky a odvodíme pomocí projekce referenční geometrie primární křivky. Umístěním náčrtu a projekcí získáme také zajištění vzájemných vazeb základny vůči nádobce. Sekundárním efektem tohoto postupu je vytvoření adaptivní geometrie svázané s příčnými rozměry nádobky.

Vytvoření konstrukčního prvku

Konstrukci součásti můžeme po odvození a uložení provádět přímo v sestavě, nebo samostatně. Tato volba je již spíš věcí zvyklostí uživatele, ale významnou roli hraje také kvalita grafického akcelerátoru. V našem příkladě jsme pomocí vysunutí a nových náčrtů postupně vytvořili základ nové součásti. Tyto postupy byly vysvětleny již v minulém díle našeho seriálu, proto je zde již nebudu rozvádět.

Pracovní reference

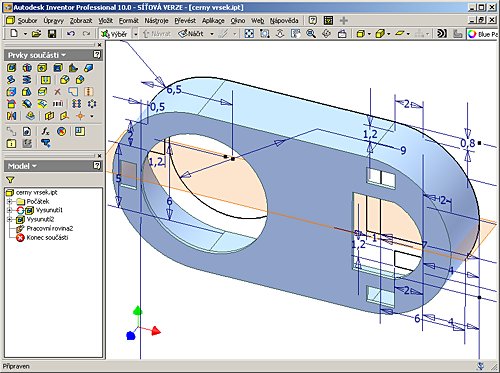

Velmi významnou úlohu při modelování součástí složitějších tvarů hraje využití pracovních referencí. Jedná se o prvky, které tvoří referenční objekty typu bod, osa a rovina. Vůči těmto prvkům jsou vztaženy při modelování další části modelované součásti. Význam pracovních referencí je často podceňován a proto i v našem příkladě využijeme několik takovýchto prvků pro další konstrukci součásti. Prvním prvkem je rovina symetrie součásti. Ta nám umožňuje v následných fázích modelování velmi snadné zrcadlení objektů. Akcelerace tvorby objektů je díky zrcadlení opravdu efektivní.

Vytvoření roviny symetrie při tvorbě konstrukčního prvku

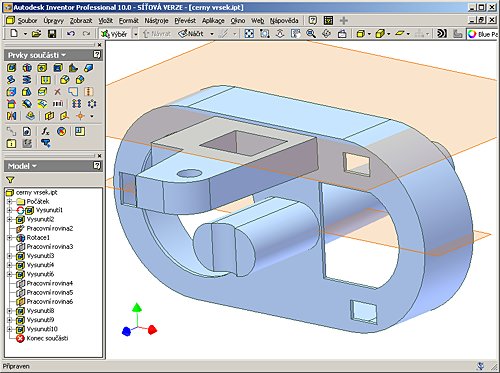

Velmi důležitým pravidlem při modelování součásti je opět vhodnost použití konstrukčních prvků jednodušších tvarů. Takto připravené prvky jsou snadněji modifikovatelné a nejsou zdrojem přílišných zdržení při dodatečné analýze například v týmové spolupráci. Obecně lze říci, že tvar konstrukčního prvku by měl vystihovat především jeho vnější rozměry a dutiny jsou vždy modelovány až v druhém kroku. Na níže uvedeném obrázku můžete vidět ukázku tohoto postupu. Praktický význam této připomínky je ovšem patrný až při řešení skutečných, rozsáhlejších projektů.

Postupné stavění modelu součásti

Následující fáze modelování je prakticky nejsložitější. Je spojením tvorby orientovaného náčrtu uloženého v posunuté pracovní rovině. Cílem je vytvořit bočnici uchycení škrtacího kolečka a zajistit jeho zrcadlený duplikát.

Vytvoření prvku pomocí odsazené pracovní roviny a rovina zrcadlení

Pokud je výše uvedený prvek vytvořen je dokončení modelu již poměrně snadnou záležitostí. Jedná se převážně o použití funkcí pro tvorbu zaoblení a sražení hran. Zde je dobré zdůraznit metodickou poznámku o realizaci těchto konstrukčních prvků pokud to je možné až v závěru modelu. Jedná se převážně o konstrukční prvky určené technologií výroby a pokud by při jejím rozjezdu vznikly problémy je možné modely a výkresy poměrně snadno modifikovat.

Velmi důležité je také pamatovat na to, že vůči zaoblením a sražením nevztahujeme žádnou pozici následných konstrukčních prvků. Toto je častá chyba při modelování, která může způsobit až katastrofální následky v nutnosti rekonstrukce celé topologie součásti.

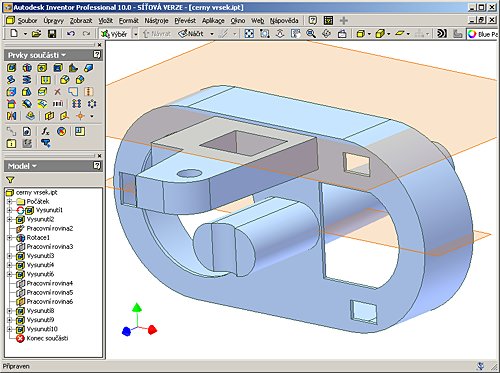

Jistý čas může být v této fázi modelování věnován také skvělým materiálovým možnostem, které poskytuje Autodesk Inventor. Práce na sestavě je pak daleko přehlednější a vizuálně vypadá model výrazně atraktivněji a osvojení aplikace je mnohem více motivováno, než když pracujeme například pouze na úrovni drátového modelu.

Finální model základny mechaniky zapalovače

Jak jsem již na začátku uvedl, je model vytvořen pomocí adaptivní reference a vazby, která je přímo svázána s nádobkou zapalovače. Tuto vazbu je možné ponechat, ale může být i odstraněna. Obecně platí, že pokud je adaptivní reference odstraněna, ztrácí model své parametry a musí být odpojený náčrt dodatečně parametrizován. Příliš bych v této fázi a znalostem uživatelů s tímto pravidlem příliš neoperoval. Může být zdrojem nejasností, zdržení a případných problémů. Adaptivní referenci tedy ponecháme a vrátíme se zpět do sestavy zapalovače.

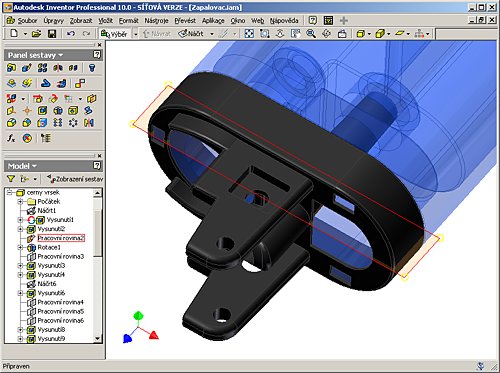

Finální sestava