Používejte funkční navrhování – 1. díl

Produkce výrobku je složitým procesem, který obsahuje řadu činností od návrhu prvotního designu, přes konstrukci a analýzy, až po finální návrh technologie výroby a vlastní výrobu. Tento proces byl pr…

Produkce výrobku je složitým procesem, který obsahuje řadu činností od návrhu prvotního designu, přes konstrukci a analýzy, až po finální návrh technologie výroby a vlastní výrobu. Tento proces byl prakticky jedno století kosmeticky modifikován v důsledku modernizace produkčních technologií. Vlastní změny, které přináší nasazení výpočetní techniky v posledních přibližně dvaceti letech, nenechaly kámen na kameni.

Především poslední desetiletí je ve znamení nástupu aplikace virtuálních prototypů v pravém slova smyslu. Konstrukční návrh již není pouze plochým pohledem v ploše výkresů, ale stává se reálným zdrojem informací o výrobku v pravém slova smyslu. Vrcholem těchto přístupů je například příprava projektů v automobilovém průmyslu, kde je produkce virtuálně připravena nejen z pohledu cílových produktů, ale také z pohledu nástrojů, výrobních uzlů, nebo dokonce celých výrobních procesů včetně pohybu pracovních sil.

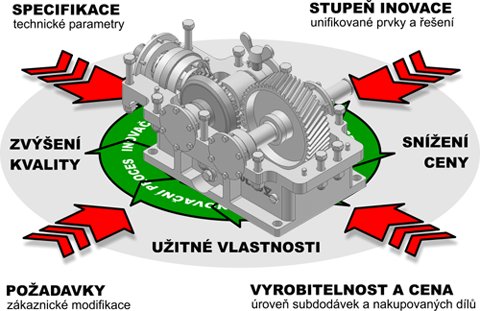

Základní koncepční požadavky na realizaci návrhu projektu

Všem, kteří se zajímají o tyto nové trendy ovlivňující současnou moderní produkci je určen dnešní článek. Je souhrnnou ukázkou nejmodernějších postupů využívaných v oblasti návrhu technických projektů pomocí digitálních technologií. Pro demonstraci je zcela záměrně zvolena jedna z klasik, kterou znají snad všichni absolventi technických škol. Jedná se o sestavu převodovky, jejíž návrh patří k našemu odbornému vzdělávání snad jedno století. Je tedy výmluvnou ukázkou toho, jak zásadní změnou je aplikace virtuálních prototypů do principů myšlení technika. Nerespektovat tyto změny v současném, silně konkurenčním prostředí, prakticky znamená přesun úrovně výroby do oblasti nekonkurenceschopnosti.

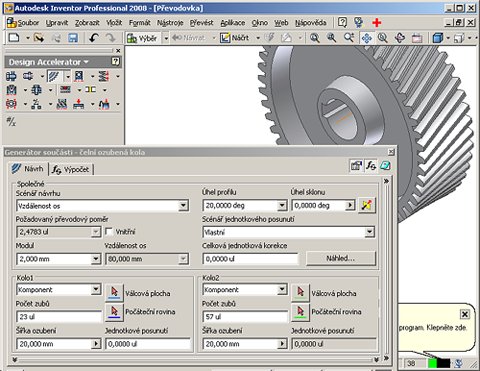

Generování geometrie ozubeného kola se šikmým ozubením

Současné technické aplikace poskytují stále vyšší integraci nástrojů pro rutinní řešení úkolů tvorby technického návrhu. Nejen, že je obrácen zcela postup tvorby dokumentace „od reálného výrobku k výkresům“, ale je stále více respektováno intuitivní myšlení technika v úzké návaznosti na jeho prostorovou představivost a technickou vizi. Základem tvorby převodovky, je ve své podstatě, funkční návrh tvořený soustavou jednotlivých převodových kol, který je analyzován pomocí CAE nástrojů, případně FEM metod.

V našem případě je základní informací pro tvorbu převodovky sada vstupních hodnot, které jsou vyhodnoceny pomocí integrovaných technických kalkulátorů svázaných úzce s generátory jednotlivých konstrukčních uzlů.

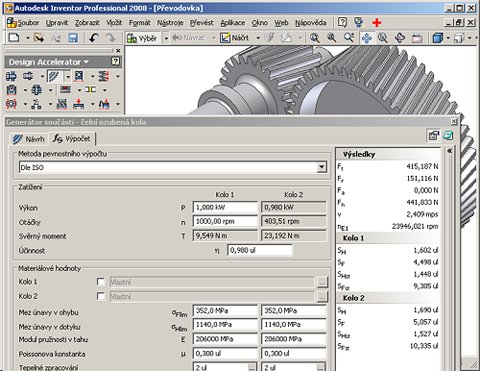

Optimalizace návrhu ozubeného soukolí

Pro návrh převodovky jsme využili postupně parametrických CAE generátorů integrovaných v produktu Autodesk Inventor Professional 2008. Ten patří v oblasti integrace CAD/CAE/FEM nástrojů ke světové špičce. Jedná ve své podstatě se o jednoduché dialogové panely, které jsou řízeny přímo z prostředí aplikace. Velkou výhodou této integrace je nejen její „matematické“ použití, ale také přímá návaznost na tvorbu geometrie virtuálního modelu součásti.

Již v procesu návrhu nepracujeme pouze s ne příliš průhlednou soustavou rovnic a vzorců, často opisovaných pouze z tabulek, ale vytváříte na základě matematických vztahů přímo reálný model součásti odpovídající digitální podobě budoucího výrobku. Integrace základů matematiky, fyziky a mechaniky je tak daleko elegantnější s daleko intuitivnějším projevem všech potřebných změn. Jen si všichni vzpomeňme kdo z nás věděl na střední škole k čemu vlastně prakticky integrál a derivace slouží. Zde máme právě typické aplikace, často velmi obtížně představitelných operací, na virtuální realitě on-line navrhovaného výrobku.

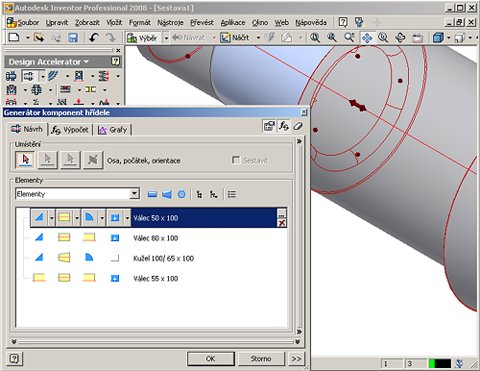

Generování hnaného hřídele převodovky

Především posledních pět let v produkci CAD/CAE/FEM aplikací je poznamenáno výrazným podílem rozpracovanosti rutinních činností v podobě optimalizovaných algoritmů. Tyto, často pracně získávané vztahy na základě dlouhodobých zkoušek, výpočtů, případně empirizace jsou postupně zapracovávány do podoby elegantně využitelných nástrojů se snadnou obsluhou. Konstrukce v CAD aplikaci již opravdu není, jak často slýcháme pouhou změnou vyjadřovacích prostředků, ale poskytuje zcela nové a efektivnější metody, přístupy a analýzy. Řešitel problému nepotřebuje stovky stránek norem, vše má přehledně k dispozici v elektronické a „živé“ podobě.

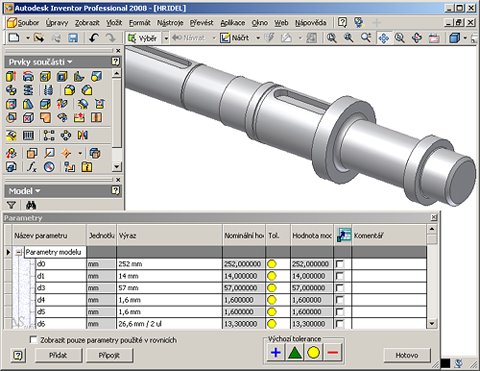

Návrh tolerancí hnaného hřídele

V moderních aplikacích pro technické navrhování najdete celou řadu velmi intuitivních nástrojů, které znáte z tradičních strojírenských tabulek. Integrace těchto nástrojů je ovšem daleko vyšší než jsme tomu zvyklý u klasických postupů technického navrhování pomocí 2D aplikací. Provázanost je řešena nejen na úrovni sekvence výpočtu, ale často jsou výpočty zdrojem informací pro další definice, rovnice, případně generátory modelů součástí. Složkou těchto oborových kalkulátorů je nejen přehledná nápověda, ale například i znalostní databáze s přímou aktualizací informací prostřednictvím internetu.

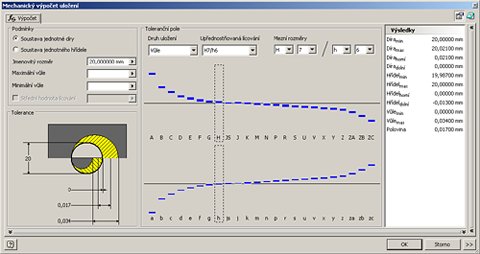

Kontrola uložení

Velmi důležitou součástí návrhu jakékoliv sestavy je volba optimálních uložení a výrobních tolerancí. Moderní CAD/CAE/FEM aplikace tyto nástroje nejen obsahují v tradiční podobě soustavy uložení, ale také ve zcela nových řešičích tolerancí. Ty vyhodnocují nejen jednotlivé tolerance, ale také optimalizují limitní vztahy a řadu jiných uživatelsky nastavitelných omezujících parametrů. V našem případě se může například jednat o volbu optimálního uložení ozubeného kola na hnaném hřídeli při zpětném vyhodnocení okolních rozměrů hřídele v závislosti na dostupnosti normalizovaných dílů.

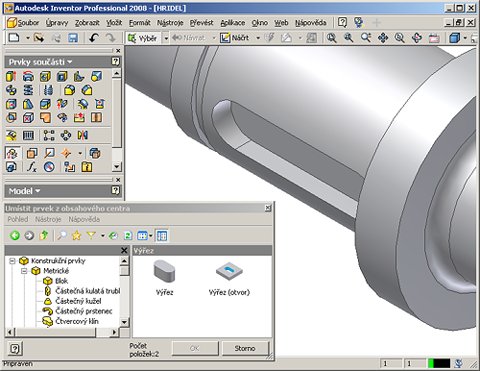

Využití předdefinovaných konstrukčních prvků

Velmi zajímavou funkčností moderních aplikací pro technické navrhování je využití databáze existujících, případně uživatelsky vytvářených konstrukčních prvků. Představte si, že například navrhujete složitou tvarovou drážku, kterou budete konstruovat třicet minut. Bylo by samozřejmě velmi pracné tento prvek nejen opakovat na vašem projektu, ale také v budoucnu i v jiných projektech. Proto jsou v produktech k dispozici nástroje pro zpracování uživatelských prvků. Tyto funkčnosti, dříve dostupné pouze za speciální licenční poplatek, může dnes využívat prakticky každý.

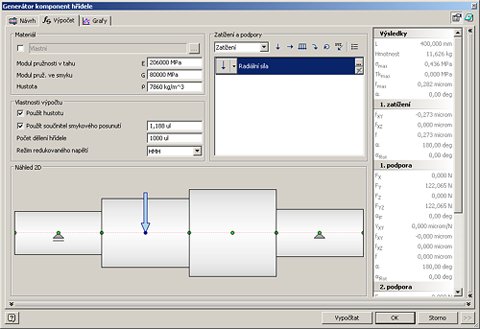

Finální hřídel může být dále optimalizován v úzké spolupráci s integrovaných CAE modulem aplikace a zkontrolován například jeho průhyb pomocí jednoduchého oborového kalkulátoru. Vzájemné vazby generátoru hřídele a analytického nástroje opět zaručují maximální provázanost jednotlivých výsledků s finalizací návrhu geometrie hřídele a minimalizaci chyb.

Kontrola deformace hřídele

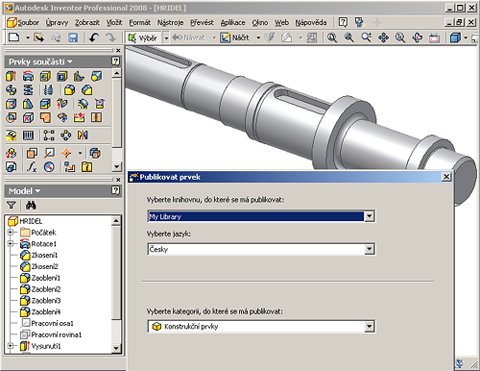

Velkou výhodou všech těchto funkčností je jejich přímá integrace se systémy pro zpracování dat PDM a firemní katalogy provozované v intranetu vývojových společností. U našeho návrhu převodovky proto můžeme využít například normalizovaného prvku drážky pro pero, jejíž tvorba by tak zabrala nějaký časový úsek.

Vazby jednotlivých aplikací bývají navíc řešeny na úrovni výměnných standardů a databází využívajících dotazů SQL. Obsah databáze proto může být dostupný nejen pro vlastní konstrukční pracoviště, ale také například pro obchodní oddělení a subdodavatele. Typickou ukázkou může být efektivní zajištění poptávkového řízení prostřednictvím internetové aukce.

Uložení finálního hřídele do databáze pro týmovou spolupráci

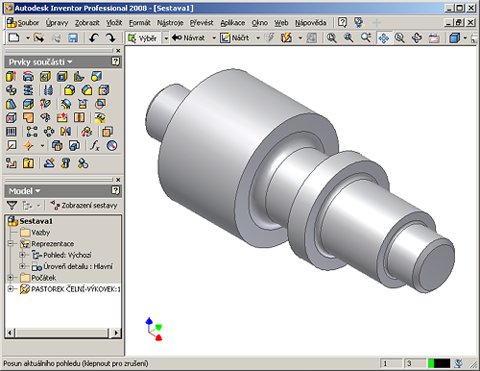

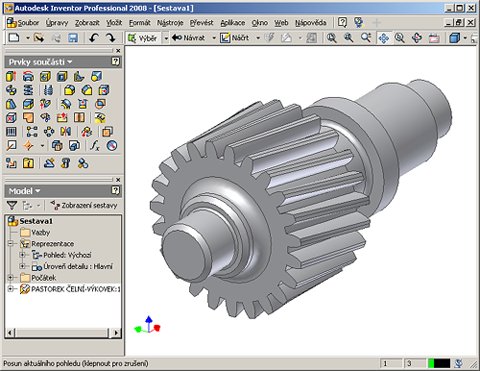

Obdobným způsobem je vytvořena další důležitá část převodovky, kterou je pastorek. Postup je prakticky totožný s postupem generování ozubeného kola a hřídele. Pastorek je ovšem vytvořen jako kompaktní celek společně s hřídelí. To v praxi znamená nutnost modifikace vygenerovaného ozubeného kola pomocí tradičních konstrukčních příkazů pro tvorbu 3D návrhu, případně dodatečnou modifikaci polotovaru pastorku, jak je viditelné na následujících dvou obrázcích.

Nelze tedy samozřejmě říci, že použití generátorů součástí je všemocné, ale výrazně urychlující práci na projektu. V praxi se může jednat v objemu zakázky podle jejího typu běžně o 20 až 30% celkového konstrukčního času. U složité geometrie, jakou je například ozubení se může jednat až o úsporu 75% času.

Generování polotovaru pastorku

Velkou výhodou generátorů konstrukčních prvků je jejich vysoká spolehlivost a dodržování modelovacích pravidel. Všechny generované konstrukční prvky jsou vytvářeny na základě jediného algoritmu, který je zárukou sjednocení přístupů, hladin a použitých příkazů. Generované součásti jsou daleko přijatelnější například pro rozvoj týmové práce na projektu a mezifiremní kooperaci. Dodržování modelářských zásad a pravidel je tak daleko snazší a může akcelerovat případné řešení nejasností.

Rád bych v této fázi zdůraznil, že námi demonstrovaná úloha již předpokládá od řešitelů perfektní znalost základů parametrického modelování a využití příslušných funkcí aplikace. Nelze ji v žádném případě doporučit začínajícím uživatelům, případně studentům. Je vhodná například jako komplexnější úloha do pozdějších ročníků technického studia, ročníková práce, případně komplexnější školení CAD/CAE postupů.

Finální tvar pastoru po aplikaci ozubení