Vyzkoušejte funkční navrhování – 2. díl

Součástí moderních aplikací pro technické navrhování je v současné době celá řada výpočtových algoritmů umožňujících podpořit vstupní rozbor, definice a analýzy technického záměru.Mezi nejrozšíře…

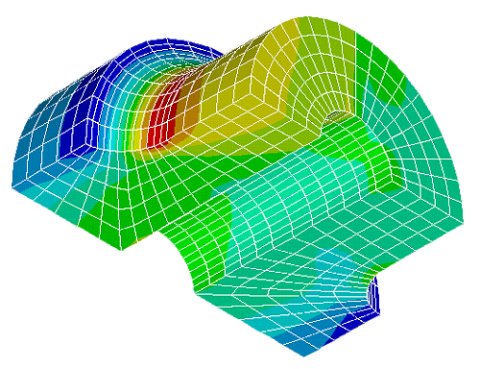

Součástí moderních aplikací pro technické navrhování je v současné době celá řada výpočtových algoritmů umožňujících podpořit vstupní rozbor, definice a analýzy technického záměru.Mezi nejrozšířenější a velmi často používané výpočty patří řešení obecných úloh pružnosti a pevnosti. Tyto metody jsou obecně označovány jako Finite Element Method (FEM) a lze je obecně nazvat jako postupy pro analýzy obecných dějů. Jsou využitelné nejen, jak je někdy mylně prezentováno, pro simulaci mechanického namáhání. Stále častěji jsou využívány tyto algoritmy pro řešení multifyzikálních úloh v oblasti fyziky, mechaniky ale také biologie a dalších věd. Otázkou pak zůstává, který řešič na kterou úlohu aplikovat.

V základním vybavení aplikací CAD/CAE/FEM najdete řešiče pro základní analýzy mechanických problémů, například bez účinku teploty, případně složitých kontaktních vazeb. Základní úlohou pružnosti a pevnosti je při známém zatížení a uložení tělesa určit deformaci a napjatost ve všech místech tělesa. Prakticky lze tento příklad řešit pomocí dvou základních postupů:

Analytické (přesné) řešení – spočívá v nalezení řešení parciálních diferenciálních rovnic, což lze efektivně provést pouze u jednoduchých tvarů zatížených těles. Pro tělesa obecného tvaru je nalezení řešení pomocí analytických metod velmi problematické.

Metoda konečných prvků – se používá pro řešení těles obecných tvarů. Výsledkem řešení výše uvedené úlohy jsou hodnoty posuvů a natočení ve vybraných bodech (uzlech) tělesa.

Případná aplikace metody konečných prvků pro výpočet kritických míst namáhání

V naší úloze řešení převodovky lze aplikovat FEM metody především v oblasti analýzy zatížení a deformací mechanicky namáhaných součástí. Při tom je nutné samozřejmě zvážit, pro kterou úlohu můžeme integrovaný řešič využít a s jakou přesností. Typicky se může jednat například o náhledové porovnávací výpočty a rychlé analýzy deformace hřídele, případně pastorku a ozubení. Významnou úlohu v přesnosti výpočtu pak hraje správná definice okrajových podmínek simulujících reálnou situaci.

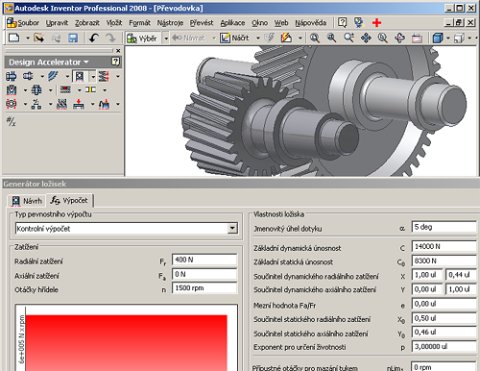

Základní výpočty životnosti ložisek

Autodesk Inventor obsahuje ve svých nástrojích pro funkční navrhování také velmi zajímavý nástroj pro výpočet životnosti ložisek v závislosti na jejich zatížení. Tento nástroj se běžně při návrhu převodovky nevyužívá, vychází se většinou z údajů definovaných v katalogu výrobce, přes to, je vhodné tento nástroj při návrhu převodovky aplikovat a optimalizovat tak její konstrukci. Rád bych podotkl, že vlastní výpočet vychází ze standardních zátěžových podmínek aplikovaných na jednotlivé typy ložisek.

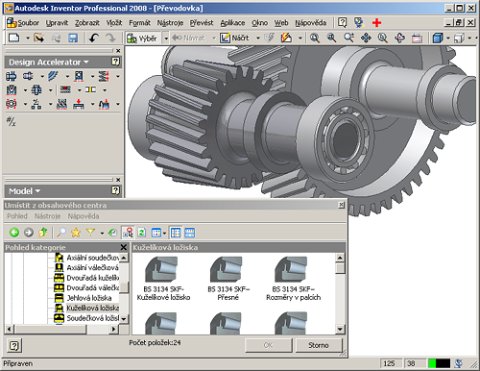

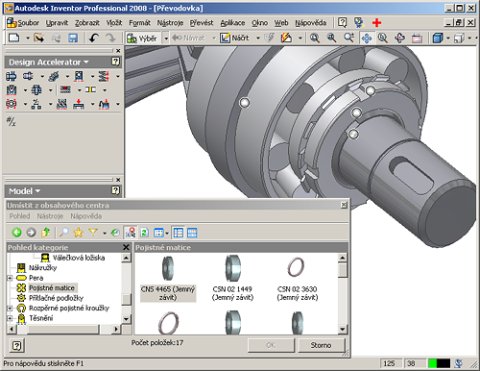

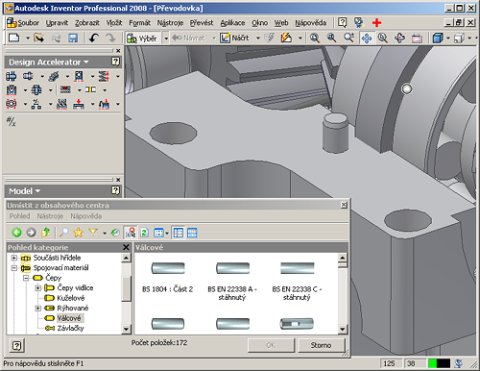

Výběr vhodných ložisek z databáze mezinárodních norem

Pro výběr vhodných ložisek můžeme zvolit hned několik postupů. První možností je ložisko a jeho geometrii najít v katalogu výrobce a celé ložisko parametricky vymodelovat. Tento postup nepatrně připomíná první postupy aplikovatelné v klasickém modelování, případně v tradiční 2D konstrukci. Je poměrně pracný a při použití větší sady normalizovaných dílů také extrémně zdlouhavý. I zde existuje samozřejmě možnost uložit například speciální typy ložisek do samostatné uživatelské databáze konstrukčních prvků, případně součástí.

Daleko elegantnější možností je využití databáze existujících normalizovaných dílů. Tak je k dispozici buď v základní instalaci produktu hned pro několik světových norem. Pokud ve výběru vhodného ložiska v této databázi neuspějete, můžete využít internetovou databázi normalizovaných součástí Content Warehouse. Zde jsou k dispozici další stovky různých typů normalizovaných, případně zákaznicky vytvářených součástí.

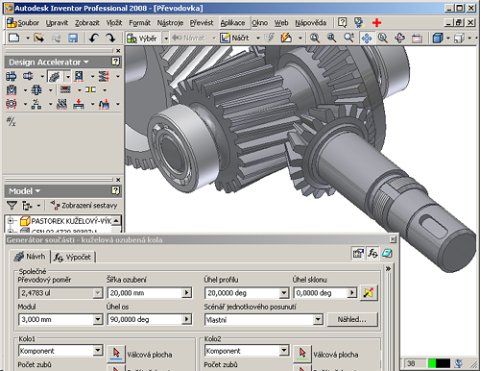

Generování šnekového pastorku

Návrh převodového mechanismu je díky sadě generátorů a výpočtově-analyzačních nástrojů v metodice funkčního designu poměrně snadnou úlohou. Nelze samozřejmě nazvat všemocným, ale výrazně zkracujícím návrh prvotního designu a koncepce budoucí převodovky. Řešitel problému se ve své podstatě soustředí výhradně na funkčnost převodovky, nikoliv na nutné technické detaily vycházející z tradičního řešení pomocí 2D technologií. Digitální model tak přibližuje proces tvorby návrhu pomocí funkčního designu spíš skládance z předem připravených stavebních bloků než k rutinnímu řešení pohledů a řezů. O podpoře prostorové představivosti a okamžitém náhledu na řešení problému ani nemluvě.

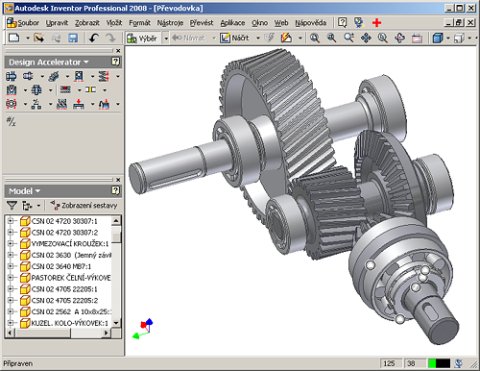

Kompletace normalizovaných součástí zajištění ložisek

Velmi důležitým krokem ve tvorbě a konstrukci řešení převodovky bývá často její variabilita. Důvodem může být nejen katalogový požadavek na jiné vstupně – výstupní parametry převodovky, ale například zákaznický požadavek na vytvoření atypického řešení převodovky. Typickou ukázkou může být záměna konců vstupních a výstupních hřídelů z řešení přenosu kroutícího momentu pomocí těsného pera na drážkovaný hřídel.

Pro modifikaci těchto parametrů může být využito jak tradičních postupů parametrického navrhování, tak již uvedená databáze uživatelských konstrukčních prvků, případně změna definice konců hřídele v příslušném generátoru geometrie. Zákaznicky modifikovanou variantu tak můžete mít k dispozici v modelu během několika desítek minut.

Finální „srdce“ převodovky ve funkčním návrhu

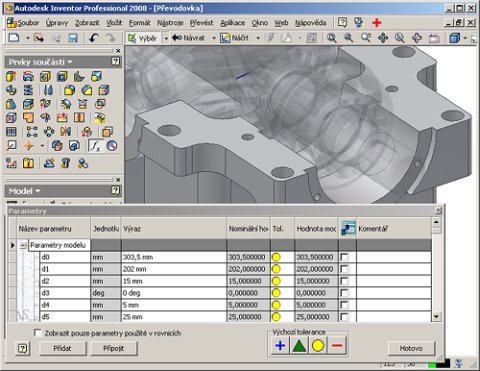

Moderní aplikace pro technické navrhování poskytují svým uživatelům výrazné sblížení teorie a praxe. Typickou ukázkou tohoto trendu je integrace nástrojů pro limitní optimalizaci návrhu, které spolupracují úzce s modelovacím jádrem aplikace. Lze tak například v závislosti na změně rozměru „za letu“ verifikovat limitní fyzikální veličiny. Omezujícím faktorem návrhu může být například hmotnost navrhované součásti.

Lze tedy variantně modifikovat nejen materiál součásti (ocel, slitiny kovů, kompozity apod.), ale také celou řadu faktorů týkajících se geometrie součásti (odlehčení, tvarová vybrání apod.). Parametrické modelování umožňuje velmi rychlou změnu potřebných geometrických vlastností včetně jejich limitních stavů. Veškeré parametry jsou řízeny přehlednými dialogovými panely, které jsou graficky postupně sjednocovány a uživatelsky optimalizovány.

Návrh skříně převodovky realizovaný pomocí adaptivního modelování

Velmi důležitou součástí každé součásti vytvářené pomocí digitálního navrhování jsou její atributy. Například podobnost s atributy bloků v AutoCADu je poměrně výstižným srovnáním. Ve 3D aplikacích nejsou tyto vlastnostmi pouze statickou informací vyplněnou v jistém dialogovém panelu, ale často se jedná o úzce provázané údaje s modelem. Příkladem může být délka a průměr válcového kolíku určeného pro fixaci bloků skříně převodovky. Atributy kolíku jsou odvozeny z parametru délky a slouží pro přímý výpočet objemu kolíku a jeho hmotnosti.

Práce s normalizovanými kolíky

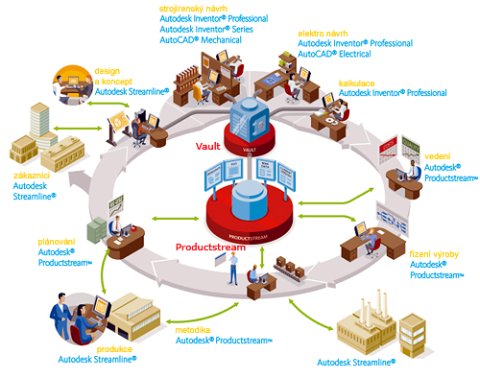

Veškeré parametry definované atributy lze později využít pro další zpracování pomocí PDM systémů pro zpracování firemních informací. Celý vývojový proces je tak komplexně průběžně mapován a informace jsou dále přebírány dalšími systémy v PLM řetězci. Autodesk a celá řada dalších výrobců poskytuje pro tyto problémy svá řešení, která jsou více, či méně integrována s produktovými řadami.

Ukázku komplexního řešení postaveného na produktech Autodesk můžete vidět na následujícím obrázku. Minimem nástrojů pro širší správu dat, kterou dostanete přímo s instalací Autodesk Inventoru je SQL řešení Autodesk Vault s jednoduchým uživatelským interface a plnou integrací do Inventoru. Ve spojení s využitím standardní, případně internetové databáze normalizovaných prvků, tak může být tento nástroj efektivním základem spolupráce v organizaci.

Podstata PLM řetězce a toku dat o výrobku mezi produkty Autodesku