Definice ideálního předkovku pomoci parametrického návrhu

Zápustkové kování je velmi produktivní technologií pro výrobu polotovarů tvářením. Jedná se o technologii, se kterou se setkáme v sériové výrobě, kde výrazně zlevňuje produkci tvarově náročných součás…

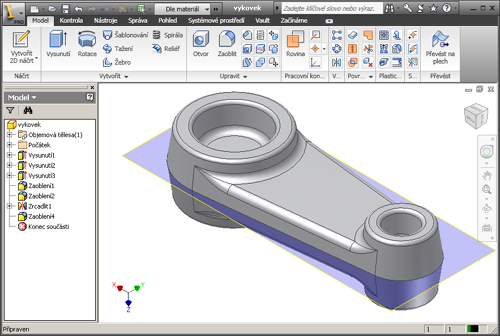

Zápustkové kování je velmi produktivní technologií pro výrobu polotovarů tvářením. Jedná se o technologii, se kterou se setkáme v sériové výrobě, kde výrazně zlevňuje produkci tvarově náročných součástí. Základem pro definici tvaru výkovku je modifikovaná součást, která je nejčastěji vytvořená doplněním úkosů, rádiusů a velikosti technologických přídavků. Pro tvorbu výkovku může být například použita odvozená součást, která je dále modifikovaná pomocí běžných konstrukčních prvků.

Konstrukční řešení výkovku, které je dále zpracováno do podoby předkovku

Koncepce ideálního předkovku vychází z předpokladu, že v každém místě zápustky musí být v daný moment operace optimální množství materiálu, který je přetvářen do podoby výkovku. Tyto operace jsou navrhovány na základě výpočtu stupně přetvoření, který přímo ovlivňuje postup tvorby výkovku. Většina zápustkových výkovků je kována v krocích na postupových kovacích strojích. Dutiny v zápustce postupně mění tvar ideálního předkovku do finální podoby. Návrh technologie je doprovázen celou řadou pomocných výpočtů a analýz. Právě v této oblasti můžeme s výhodou využít Autodesk Inventoru jako nástroje pro přípravu technologických operací a určení tvaru ideálního předkovku.

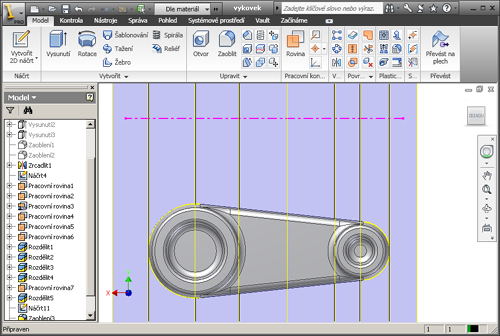

Základem tvorby ideálního předkovku je postup vycházející z výpočtu průřezů a jejich konverzí na kruhové průřezy. Vlastní návrh je klasicky řešen konstrukcemi na milimetrovém papíře. Použitím digitálního prototypu lze toto pracné řešení výrazně zjednodušit. V prvním kroku je nutné vytvořit sadu pracovních rovin, které zvolíme optimálně podle tvaru výkovku. Zde nelze stanovit určité pravidlo pro stanovení počtu průřezů, vše je věcí zkušeností technologa a jeho zkušeností. Obecně lze pouze říci, že každé místo s výraznou změnou geometrie by mělo být analyzováno. Příliš vysoké množství průřezů samozřejmě tvoří složitější a pracněji analyzovaný model.

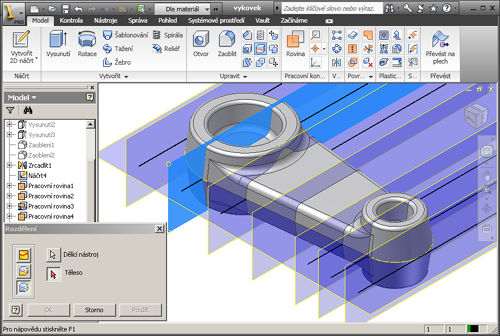

Pracovní roviny jsou v následném kroku využity pro konstrukci průřezu. Ten je možné vytvořit několika nezávislými postupy. Zřejmě nejvýhodnější je použití příkazu pro rozdělení součásti libovolnou plochou. V našem případě není nutné plochu samostatně vytvářet, ale může být použita přímo pracovní rovina, případně sada pracovních rovin.

Konstrukce osy budoucího předkovku

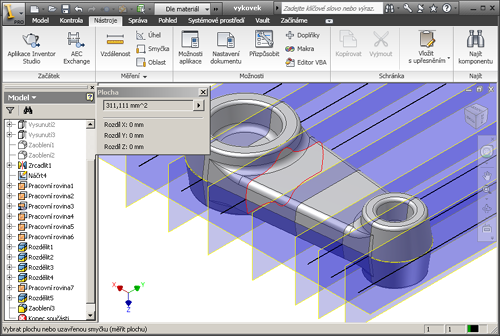

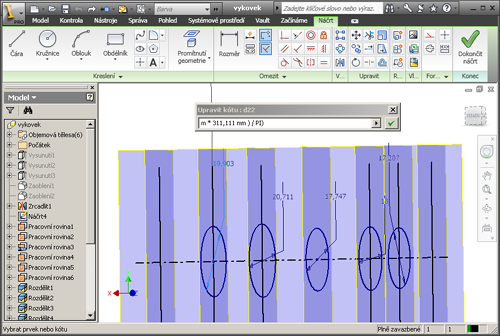

Ideální předkovek v našem případě má pro páku čistě rotační tvar podél jediné osy. Tento typ předkovků je nejběžnější. Jejich výhodou je poměrně snadná a produktivní výroba například technologií rotačního kování případně klínového válcování. Obě technologie lze navíc snadno umístit do rozsáhlejších výrobních linek. Základem výpočtu je analýza velikosti plochy průřezu v místě polohy řezné roviny . Tuto analýzu lze provést nástrojem pro určení plochy. Z hodnoty analyzovaného průřezu určíme přepočtem velikost průměru. Není nutné nic počítat na kalkulačce, zadání celého výpočtu lze provést přímo jako rozměrový parametr na příslušné kótě.

Definice průřezů pomocí matematické operace

Při vytváření průřezů je nutné pro každý z nich přepnout příslušný náčrt v odpovídající rovině. Doporučuji vždy před konstrukcí kružnice promítnout pracovní osu do středu náčrtu. Tento konstrukční postup umožňuje přesné zachycení osy kružnice a tím její umístění na osu rotace budoucího tvaru ideálního předkovku. Při větším množství průřezů je možné využít filtrů, případně skrývání náčrtů a rovin k vyšší orientaci v modelu. Minimálně doporučuji vždy po vytvoření náčrtu vypnout pracovní rovinu, ve které je umístěn.

Finální řešení průřezů ideálního předkovku

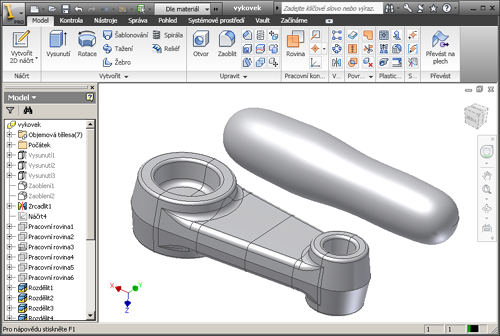

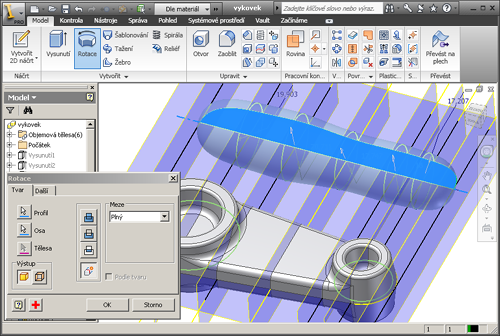

Poslední fází tvorby ideálního předkovku je vytvoření odpovídajícího profilu a jeho rotace kolem osy. Vlastní profil vznikne jako náčrt v rovině procházející osou symetrie výkovku a ideálního předkovku. V této rovině je vytvořen náčrt, který odpovídá rotovanému profilu. Při konstrukci profilu je ideální využít spline křivky procházející jednotlivými vrcholy, které jsou vytvořeny pomocí projekce kružnic do roviny náčrtu. Finální profil je uzavřen a rotován příkazem pro tvorbu rotačních součástí.

Součástí tvorby ideálního předkovku je vytvoření přídavku materiálu, který je nutný pro správné vyplnění zápustky. Jeho přebytek pak vyplňuje částečně výronkovou drážku. Tento materiál je v následných operacích ostřižen ve speciální dutině postupového nástroje. Z hlediska modelování předkovku v Autodesk Inventoru je pro řešení přídavku materiálu ideálním nástrojem vytvoření odvozené geometrie. Tento příkaz umožňuje přímé zvětšení existující součásti o určité procento velikosti pomocí celkového měřítka.

Související články:

- Definice ideálního předkovku pomoci parametrického návrhu