Pracujeme se součástmi z plechu v Autodesk Inventoru 2014, část 1.

Náš nový seriál na AutodeskClub.cz věnujeme komplexnějším úlohám v oblasti zpracování součástí z plechu. Jedná se stále častěji o oblíbenější materiál v průmyslu především díky dostupnosti kvalitních …

Náš nový seriál na AutodeskClub.cz věnujeme komplexnějším úlohám v oblasti zpracování součástí z plechu. Jedná se stále častěji o oblíbenější materiál v průmyslu především díky dostupnosti kvalitních polotovarů a metod jejich zpracování. Autodesk může být v této oblasti svým samostatným modulem velmi nápomocen.

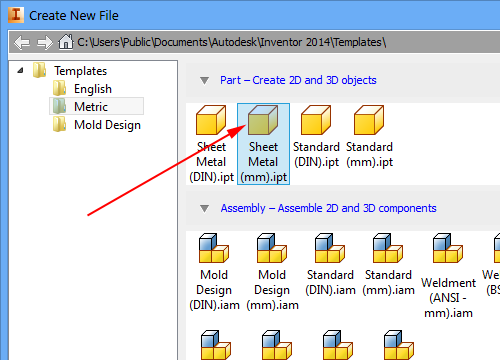

Aktivace modulu Autodesk Inventoru

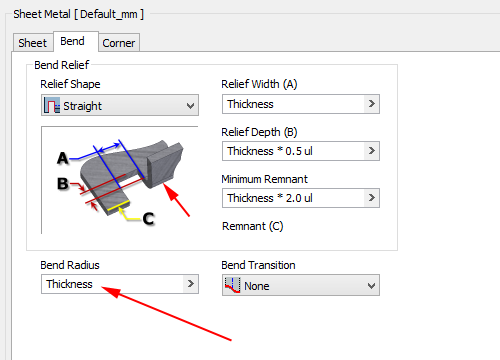

Základem pro zpracování plechu a volbu většiny technologických parametrů, které ovlivňují vyrobitelnost součásti, je typ a tloušťka plechu. Od těchto údajů se odvozují další parametry a především konstanty, které využívá aplikace pro výpočty ohybů. Lze aplikovat jak přednastavené hodnoty, tak vlastní, zkouškami ověřené hodnoty.

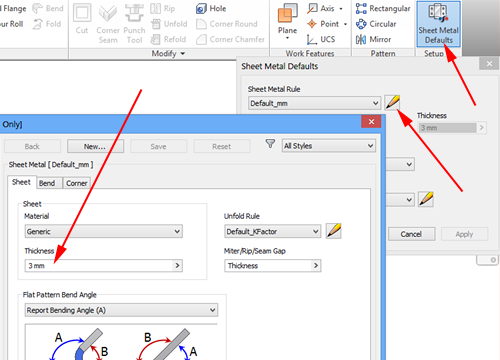

Definice tloušťky plechu

Pro výchozí tvorbu modelu vyjdeme z předpokladu, že se jedná o standardní situaci zpracování plechu vhodného pro plošné tváření a budeme aplikovat konstantní poloměr ohybu rovný tloušťce plechu. Ovlivníme tím zcela zásadně nebezpečí vzniku trhlin na vnější straně ohybu, kde působí na vlákna materiálu tahové napětí.

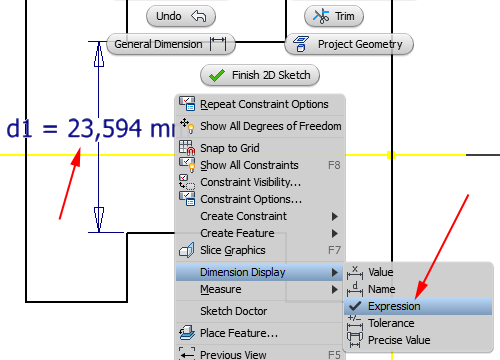

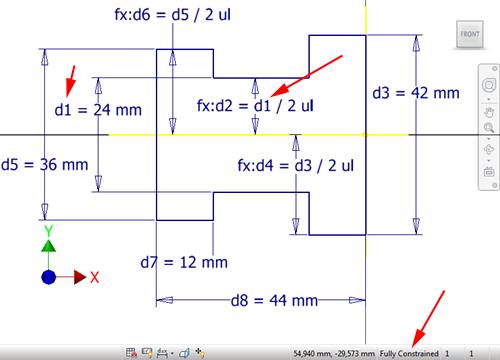

Zobrazení rozměrových parametrů jako výrazy

Pro ilustraci postupu zvolíme jednoduchý model z plechu, který bude ovšem pro snadnou modifikaci parametrizován pomocí matematických výrazů. Lze tak minimalizovat potřebné množství parametrů a urychlit tím například generování řady výrobků o stejných geometrických proporcích.

Plně parametrický náčrt pro plechovou součást

Postupnou parametrizací vytvoříme model součásti, který popíšeme pokud možno minimem konkrétních hodnot. Výraznou pomocí v této oblasti je aplikace geometrických vazeb a ekvivalentních výrazů odvozených od referenčních parametrů. Obdobného postupu se využívá například v oblasti generování iSoučástí nebo normalizovaných prvků.

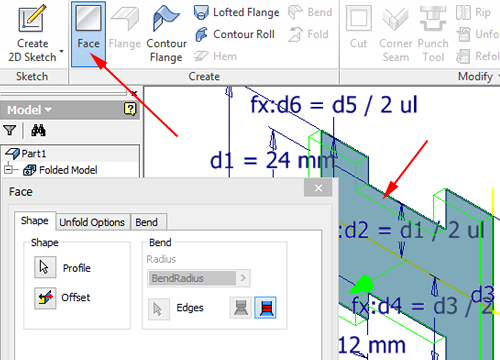

Vytvoření plechu

Plech a jeho šablona, obsahuje několik nastavení, která jsou podstatná pro vytvoření ohybu, případně technologického výštipu. Tato procedura je řízena v Autodesk Inventoru plně automaticky a lze ji ovlivnit buď globálním nastavením platným pro všechny technologické ohyby, nebo pomocí manuální editace zvoleného ohybu. Druhá metoda není vzhledem k sériovosti produkce příliš vhodná.

Definice globálních parametrů ohybu (pro vše)

Modul pro zpracování plechů v Autodesk Inventoru poskytuje uživateli velmi příjemné funkce, které jsou nejen intuitivní, ale především stabilní a přesné. Postupně si tyto operace na příkladech představíme.

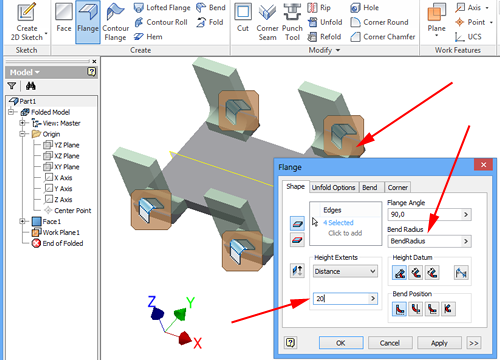

Obrubu lze vytvořit přímo na základě vstupních požadavků

Základním příkazem, který bude velmi často využíván v praxi je obruba. Jedná se o možnost vytvoření vyhnutého technologického prvku, který je definován pomocí úhlu a délky. Konstrukčně tento příkaz výrazně urychluje vytváření plechové součásti.

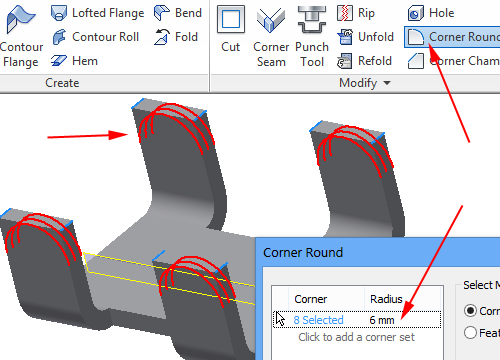

Zaoblení plechových prvků

V průběhu zpracování součásti z plechu lze kombinovat jednotlivé postupy, které známe z modulu pro tvorbu součástí s rozšiřujícími funkčnostmi plechů. Je nutné si ale ovšem vždy uvědomit, že některé z těchto postupů mohou eliminovat možnost vytvoření rozvinu. Oboustranná případná konverze součásti na součást z plechu je možná pouze do určité míry rozpracovanosti.

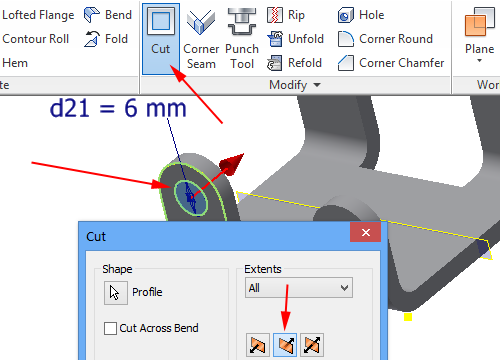

Vyříznutí náčrtu

Tradiční vysunutí konstrukčního prvku je v modulu pro zpracování plechů zjednodušeno na úroveň vyříznutí tvaru. Nenajdeme zde tedy například množinové operace. Standardně se chová příkaz jako rozdíl. Otázkou zůstává aplikace příkazu díra na součástech z plechu, který je efektivnější hlavně v případě sestav ve spojení s případným polem prvků (šrouby, matice apod.). Součásti z plechu lze libovolně modifikovat. Doporučuji ovšem, vždy ověřit možnost vytvoření rozvinu, který má pro zpracování součástí z plechu zcela kritický význam.

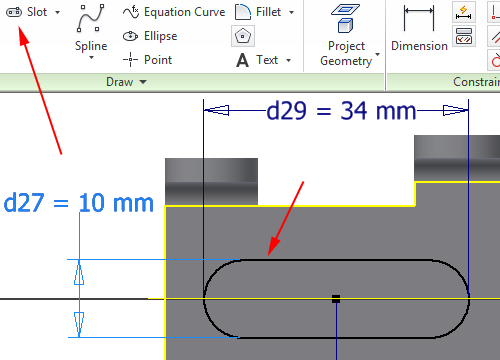

Vyříznutí drážky

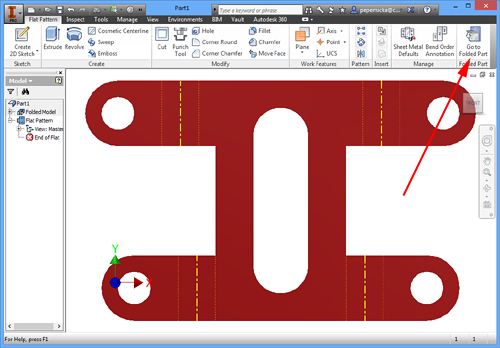

Rozvin je možné následně vložit do výkresové dokumentace a využít jej po následném kótování pro výrobu. Je samozřejmě možné převzít data z DWG formátu přímo do CAM aplikace pro programování řezacího stroje, případně ohraňovacího lisu.

Vytvoření rozvinu