Autodesk Simulation – Tenkostěnné prvky

V jednom z minulých článků jsme popsali závislost mezi množstvím počtu elementů konečno-prvkové sítě a časem výpočtu. Existuje zde úměra, která by se dala jednoduše vyjádřit stylem – čím víc…

V jednom z minulých článků jsme popsali závislost mezi množstvím počtu elementů konečno-prvkové sítě a časem výpočtu. Existuje zde úměra, která by se dala jednoduše vyjádřit stylem – čím více prvků, tím delší výpočet. U konkrétních typů těles se MKP systémy snaží nabídnout možnosti, jak snížit právě počet elementů, nicméně se zachováním přesnosti. Jeden z mechanismů je právě využití tenkostěnných prvků. Tento mechanismus se využívá pro modely, u kterých dva rozměry výrazně přesahují třetí. Obecně lze říci, že to jsou součásti vyráběné ohýbáním či střiháním plechů. Mechanismus se samozřejmě dá využít i u jiných případů, nicméně zde je nejproduktivnější.

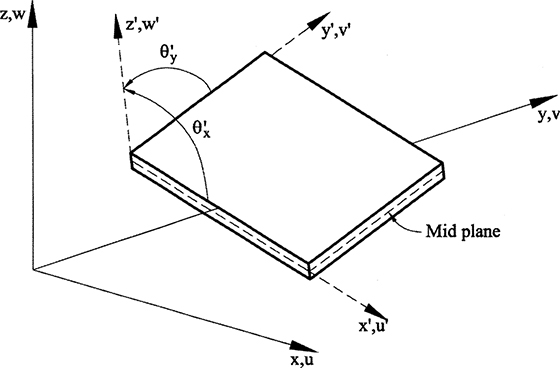

Obr. 1- nákres principu funkce tenkostěnných prvků. (zdroj: www.emeraldinsight.com)

Prvky sítě jsou v takovémto případě využity namísto klasických objemových, se kterými jsme pracovali doposud. Dle obr. 1 se využije „degradace“ tloušťky součásti do podoby střednicové plochy (mid plane). Tato plocha se poté popíše elementy s nulovou tloušťkou (můžeme také říci plošnými či skořepinovými). Prvkům je poté přiřazena tuhost, jaká odpovídá plechu o dané tloušťce.

Výhoda spočívá ve dvou základních místech:

1) Dokážeme dopočítat i tělesa, u kterých by tvorba objemové sítě byla velmi obtížná – např. u plechového dílů v metrových rozměrech, ale o tloušťce 1mm by bylo množství elementů nezbytných pro popis tvaru enormní.

2) Při stejné přesnosti (velikosti elementu) využíváme podstatně (někdy i řádově) nižší množství konečných prvků a uzlů, čímž je celý výpočet podstatně rychlejší.

pozn.: jednou z podmínek využití těchto prvků je konstantní tloušťka materiálu na celé součásti.

Postup v aplikaci

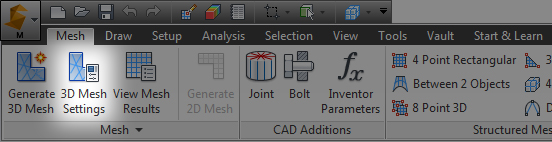

Po načtení součásti běžným způsobem do prostředí analýzy zvolíme možnost 3D mesh settings (panel nástrojů->mesh->mesh->3D mesh settings) dle obr. 2.

Obr. 2 – nástroj 3D mesh settings na panelu nástrojů

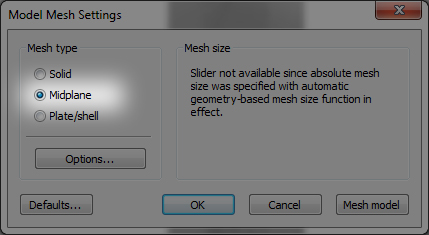

V následujícím dialogovém okně přepneme volbu typu sítě z výchozího „solid“ na „mid plane“ (obr. 3).

Obr. 3 – změna z objemových na tenkostěnné prvky

I pro tuto možnost je nadále k dispozici nastavení týkající se nastavení hustoty sítě, které bylo popsáno např. v tomto článku na obrázcích 7 a 8.

Obr. 4 – referenční součást pro porovnání náročnosti variant sítě

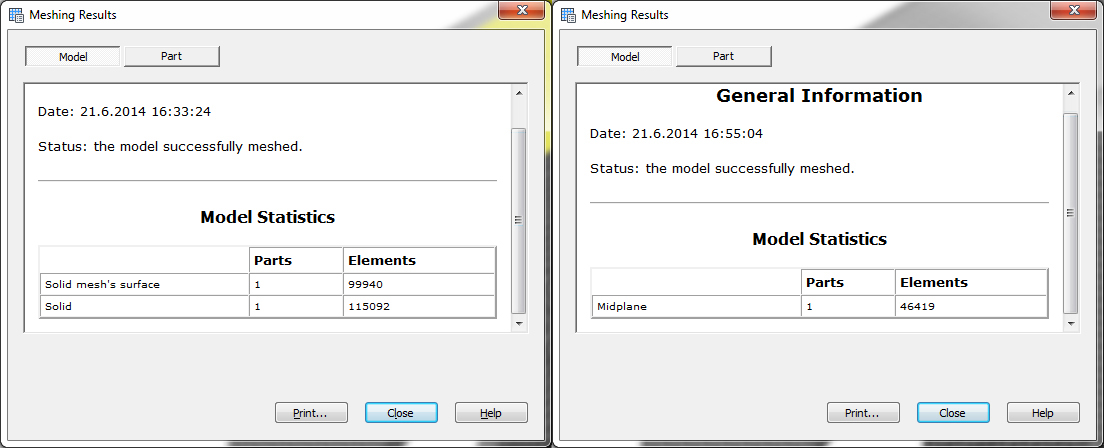

Celý postup generuje (jak už bylo zmíněno) úsporu výsledného počtu elementů. Pro jednoduchou referenční součást je rozdíl pro stejnou velikost elementu (1mm) vidět ve výsledcích generování sítě (obr. 5).

Obr. 5 – rozdíl mezi objemovou a tenkostěnnou variantou sítě

Pro tuto součástku je ve variantě objemových prvků použito 115092 elementů. Pro tenkostěnnou variantu je tato hodnota již jen 46419. To je téměř 2,5x méně.

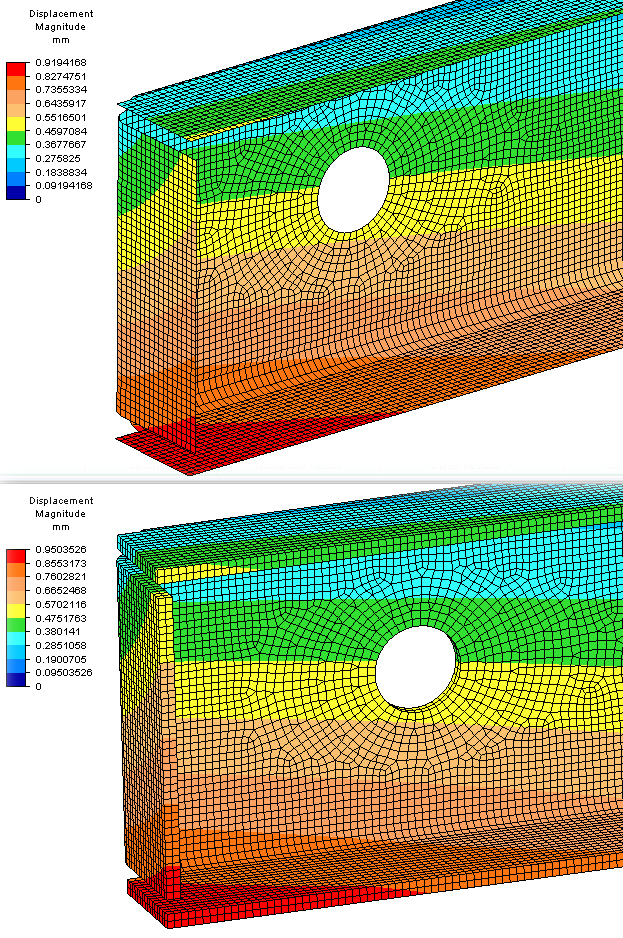

Porovnání výsledků

Rozdílná struktura sítě by ovšem neměla mít vliv na výsledky. Vše je tvořeno tak, aby zůstala zachována přesnost. Drobné odchylky lze samozřejmě ovšem čekat. Pro porovnání zde uvádíme výpočet deformace referenční součásti (obr. 6). Stejné okrajové podmínky, ovšem jiný typ elementu způsobí změnu v deformaci z 0,950mm na 0,919mm. Taková odchylka je jednoznačně zanedbatelná.

Obr. 6 – porovnání výsledků